Вклад в достижения ЦУР ООН

На всех этапах производства, от геологоразведки до выплавки металлов, «Норникель» применяет инновационные технологии, включая искусственный интеллект и машинное обучение. Это позволяет оптимизировать процессы и сделать производство более безопасным для сотрудников и окружающей среды.

Наша цель — это не только поиск, разработка и внедрение перспективных технологий, но и создание собственной научной базы, формирование внутренней политики и культуры высокотехнологичных разработок.

Основной исполнитель научно‑технических работ для Компании — входящий в Группу институт «Гипроникель», один из крупнейших в России проектных и научно‑исследовательских институтов в области технологии горных работ, обогащения и металлургии.

Разработанная им технология непрерывного конвертирования в 2023 году получила патентную защиту в ЮАР, а технология «обжиг — выщелачивание — электроэкстракция» — в Казахстане и Китае.

Технологии для промышленной безопасности

Видеоаналитика

Для обеспечения безопасности на производстве «Норникель» активно внедряет системы видеоаналитики на базе искусственного интеллекта. В Компании разработана собственная система, контролирующая ношение средств индивидуальной защиты (СИЗ) производственным персоналом.

С помощью искусственного интеллекта система определяет отсутствие или наличие у сотрудников спецодежды, защитных касок с застегнутым подбородочным ремнем, защитных очков и других СИЗ, а также обучается распознавать применение страховочной привязи при работе на высоте. При несоблюдении правил применения СИЗ система формирует карточку нарушения и направляет ее на рассмотрение руководителю, а далее — координатору отдела охраны труда и промышленной безопасности. После того как по факту нарушения принято административное решение, руководитель проводит с сотрудником поведенческий аудит безопасности.

В 2022 году в систему были добавлены новые модели распознавания инцидентов в области безопасности (нарушение опасных зон, фиксация открытого огня и др.), проведена интеграция с модулями позиционирования персонала и распознавания лиц. Тогда же были запущены пилотные испытания видеоаналитики на промышленных объектах Норильского дивизиона. В 2023 году «Норникель» запустил систему контроля использования СИЗ на Быстринском ГОКе.

Контроль за аварийными ситуациями

В 2023 году был успешно внедрен прототип системы контроля зоны под козловыми кранами. Система проецирует опасную зону на подкрановое пространство с помощью лазерного луча. Это повышает безопасность производства и позволяет контролировать присутствие людей в зонах перемещения грузов. В дальнейшем планируется масштабирование системы на 15 кранов в Забайкальском дивизионе.

Технологии для охраны окружающей среды

Снижение выбросов

С 2023 года «Норникель» и дочерняя ИТ‑компания «Норсофт» запустили совместный проект по созданию автоматизированной системы учета выбросов на основе цифровых двойников технологических процессов. Он включен в перечень одобренных проектов по замещению зарубежного программного обеспечения российскими аналогами и в дорожную карту развития высокотехнологичного направления «Новое индустриальное программное обеспечение». Кроме того, проект относится к приоритетным и имеет большое экологическое значение.

В 2023 году в рамках Серной программы на Надеждинском металлургическом заводе был запущен проект по улучшению экологической обстановки и снижению выбросов загрязняющих веществ в атмосферный воздух. Он предусматривает утилизацию диоксида серы с образованием серной кислоты, ее последующей нейтрализацией известняком, получением гипсового кека и складированием его в гипсохранилище.

Компания продолжает исследования по получению из гипса искусственного ангидрита для использования в приготовлении твердеющих закладочных смесей на рудниках. Это позволит исключить складирование с постоянным расширением гипсохранилища и отказаться от добычи природного ангидрита.

Для увеличения производительности передела фильтрации пульпы отделения мокрой газоочистки на Медном заводе рассматривается запуск проекта «Техническое перевооружение ОМГООМГО — отделение мокрой газоочистки.». Сейчас отходящие газы печей Ванюкова проходят последовательную мокрую очистку от пыли и охлаждение, а пульпа фильтруется с возвратом кека на плавку.

Технологии в строительстве

Платформа для управления строительством

Компания тестирует цифровую платформу, которая позволяет создавать среду общих данных для конкретных строительных проектов на основе дополняемых цифровых моделей зданий и сооружений. Для пилотного использования платформы выбраны объекты реновации Норильска.

Хотя строительство не основное направление деятельности Компании, инвестиционная программа «Норникеля» включает строительство производственных, жилых и социальных объектов. Использование цифровых технологий позволяет контролировать использование бюджетных средств на эти цели, ускорить обмен данными между участниками работ, выявлять ошибки проектирования и отклонения от проектной документации.

Аналитика на базе лазерного сканирования

Это одна из наиболее перспективных технологий для цифрового контроля строительно‑монтажных работ. Сканирование с помощью наземных LiDAR‑сканеров проводится на каждом этапе строительства и позволяет автоматически выявлять отклонения строящегося объекта от исходной 3D‑модели.

Технология используется в рамках программы реновации Норильска, а также на объектах минерально‑сырьевого комплекса Заполярного филиала.

Технологии на производстве

Анализ геологических данных

Компания работает над созданием единой цифровой платформы, обеспечивающей сквозную автоматизацию основных бизнес‑процессов горнодобывающих предприятий: геологоразведки, бурения, опробования, добычи полезных ископаемых, крепления горных выработок и т. д. Внедрение такой платформы позволит обеспечить качество, достоверность и доступность производственных показателей на всех уровнях управления Компанией, повысить своевременность и эффективность управленческих решений.

ИТ‑продукт проекта был представлен на XIX Горном форуме и выставке «МАЙНЕКС Россия 2023» и получил диплом финалиста в номинации MineDigital.

Технологии при производстве МПГ

Компания разработала схему обездраживания файнштейна, направляемого на никелерафинировочный завод в Харьявалте. При этом дробленый файнштейн заменяется немагнитной фракцией первой стадии измельчения, что позволяет снизить объем незавершенного производства МПГ на 1,8 тонны.

Также разработаны технологии получения аффинированных платины, палладия, золота и серебра. В Кольском дивизионе планируется пилотный запуск участка технологий аффинажа драгоценных металлов, что позволит Компании приобрести собственные компетенции в этой области, актуализировать параметры основных операций схемы и качества продуктов и полупродуктов на реальных концентратах для последующего запуска собственных аффинажных проектов. Технологии предполагают ежегодную переработку концентрата в объеме 36 тонн и получение не менее 3 тонн платины и не менее 12 тонн палладия в порошке.

Центр палладиевых технологий

На сегодняшний день в портфеле Центра более 20 новых продуктов с применением палладия на разных стадиях готовности:

Водородная энергетика. Целый ряд разрабатываемых «Норникелем» продуктов относится к водородной энергетике, где палладий применим на каждом этапе производственной цепочки: при выделении водорода из воды, газа, транспортировке и непосредственно в топливных ячейках. Компанией получены образцы катализаторов для электролизеров с замещением 30% иридия на палладий, которые показывают трехкратный прирост активности относительно существующих коммерческих аналогов. Также синтезированы образцы катализаторов для топливных ячеек с замещением 25% платины на палладий, которые показывают прирост активности относительно существующих коммерческих аналогов более чем в два раза (в планах обеспечить замещение до 80%). Образцы катализаторов проходят испытания у авторитетных зарубежных партнеров, после чего отправятся конечным потребителям.

Новая химия. Ряд продуктов разрабатывается для технологий новой химии: катализаторы для синтеза гликолевой кислоты для косметологии, FDCA‑кислоты для биоразлагаемой упаковки и элементы для обеззараживания воды. В 2024 году также ожидается тестирование образцов у заказчиков.

Солнечная энергетика. Здесь ожидается получить прототип нового тонкопленочного фотоэлемента солнечной панели на базе халькогенида палладия, который позволит повысить КПД и снизить себестоимость по сравнению с существующими на базе кремния, теллура или меди.

Также совместно с научными институтами Компания проводит фундаментальные исследования для раскрытия потенциала палладия в более долгосрочных применениях — сверхпроводниках, суперконденсаторах, устройствах микроэлектроники и спинтроники, батарейных технологиях, а также изделиях для медицины.

«Норникель» активно выстраивает партнерскую сеть экспертов и заказчиков, ведет разработки и исследования совместно с российскими и зарубежными институтами и лабораториями, а также плотно взаимодействует с потенциальными заказчиками на азиатском рынке для ускоренной коммерциализации новых продуктов.

В ближайшие 5–10 лет планируется разработать более 100 новых палладийсодержащих материалов. По оценкам Компании, новые способы применения палладия к 2030 году добавят не менее 40 тонн спроса на металл.

Оптимизация управления в производстве

В рамках диагностики текущего производственного процесса и формирования портфеля проектов было принято решение стабилизировать характеристики подаваемого сырья в «голове» процесса плавки. Для этого были разработаны цифровые советчики, которые формируют рекомендации по ведению технологического процесса.

В 2023 году Компания запустила проект по оптимизации управления шихтовкой концентратов в цехе обезвоживания и складирования концентратов (ЦОиСК) и печью взвешенной плавки (ПВП). Это позволит оптимизировать процесс пирометаллургического передела за счет стабилизации подаваемой смеси никель‑сульфидного концентрата и снижения среднеквадратического отклонения суммы цветных металлов в штейне ПВП от целевого уровня.

На сегодняшний день проведены опытно‑промышленные испытания (ОПИ), подтвердившие эффективность такого подхода. Ожидания по улучшению технологических показателей планируется включить в программу повышения эффективности. Технический эффект преобразований будет отслеживаться в течение первого полугодия 2024 года, а затем решения будут переведены в промышленную эксплуатацию при сопровождении компаний‑подрядчиков.

Видеоконтроль техники

В 2023 году был разработан программный комплекс для мониторинга работы горнодобывающей техники, включая шахтные автосамосвалы, погрузочно‑доставочные машины, вагонетки, опрокидыватели и самоходные буровые установки. Комплекс позволяет точно отслеживать активность и загруженность техники на основании видео и включает в себя в том числе инструменты для разметки видеоданных, позволяющие ускорить процесс сбора дата‑сетов и повысить точность благодаря вовлечению экспертов рудника. На момент подготовки отчета комплекс находился в стадии испытаний. Уже разработаны четыре прототипа, которые планируется опробовать в рудниках Норильского дивизиона в 2024 году.

Проект «Рудопоток»

Проект «Рудопоток» на базе компьютерного зрения, запущенный в Кольском дивизионе, открывает новые возможности для улучшения управления внутришахтным транспортом и логистикой руды. Система отслеживает недогрузку, налипания, проводит анализ фракций и влажности руды. Качество руды может оцениваться в инфракрасном диапазоне, что позволяет анализировать видеоданные даже в условиях запыленности. Система также идентифицирует местоположение техники в руднике, контролируя места забора, выгрузки и маршруты транспорта.

Все созданные модели детекций объединены в рамках комплексного решения и на момент подготовки Отчета проходят опытные испытания на руднике «Северный». В дальнейшем запланировано тиражирование системы на рудники Норильского дивизиона.

Повышение качества бурения

В 2023 году Компания продолжила автоматизацию подготовки к бурению за счет внедрения решения на базе визуальной навигации и цифровых маяков. На первом этапе программа выводит подсказки для оператора с помощью лазерной проекции, что позволяет повысить качество буровых работ и снизить количество брака на проходке. В перспективе планируется создать независимую разработку с возможностью автоматизации и тиражирования на весь парк самоходных буровых установок (СБУ) независимо от производителя.

Испытания системы подтвердили высокую точность позиционирования машины. Затем были разработаны макеты оборудования, проведено обследование СБУ для подключения и корректной работы оборудования создано техническое задание на разработку прототипа программно‑аппаратного комплекса.

До апреля 2024 года планируется завершить разработку прототипа и двух комплектов оборудования, а в апреле — мае провести ОПИ. Решение о переходе к промышленной эксплуатации будет принято по результатам тестового периода.

Моделирование подземных взрывных работ

В 2023 году стартовал проект по моделированию подземных буровых работ, цель которого — снизить долю разубоживания пустой породой и бетоном на проходческих и очистных работах и сократить удельные расходы на буровзрывные работы.

Компьютерное моделирование, учитывающее параметры горных пород, позволяет с высокой точностью прогнозировать результаты взрыва и оптимизировать целевые параметры паспортов бурения и взрыва. На момент подготовки отчета выбрано оптимальное программное решение, выполнена оценка технического и экономического эффекта от его применения и собраны данные для моделирования и проведения полномасштабных ОПИ, которые запланированы на первую половину 2024 года.

До конца года планируется подтвердить достижение плановых технических и экономических показателей модели и запустить ее масштабирование на все рудники Заполярного филиала.

Моделирование взрывных работ в карьере

В 2022 году Компания запустила проект по моделированию развала горной массы при взрывных работах в карьере. Это позволит более точно определять смещение руды при взрыве и снизить потери металла при выемке горной массы.

На сегодняшний день разработанная модель позволяет прогнозировать смещение руды как по фактическим данным о пробуренных скважинах и заряженной взрывчатке, так и по плановым значениям и подбирать оптимальный дизайн взрываемого блока. В 2023 году по данным моделирования проведено шесть взрывов, технический эффект подтвержден.

Уже запущен процесс закупки ПО для полноценного внедрения решения на Быстринском ГОКе. В течение 2024 года планируется провести обучение персонала новому функционалу.

Оптимизация обогащения

Проведены исследования и ведется подготовка к внедрению мокрой магнитной сепарации для доизвлечения магнитного пирротина из хвостов обогатительных фабрик Компании. На момент подготовки Отчета подтверждена экономическая обоснованность инициативы, ожидаемый эффект — увеличение выпуска никеля на 1,5 тыс. тонн и МПГ на 602 кг за три года.

На НОФ проведены опытно‑промышленные испытания пилотной флотационной установки для внедрения эжекторных флотомашин, что позволит увеличить производительность приблизительно на 100–150 тыс. тонн руды в год.

Проведены исследования по ионометрическому картографированию и оптимизации ионного состава пульп при флотации медно‑никелевых руд на обогатительных фабриках Компании. Установлено, что расход реагентов можно эффективно контролировать с помощью ионоселективных электродов. Испытания будут продолжены для подтверждения результата на пульпах зимнего периода; в случае успеха ожидается прирост извлечения никеля, меди и МПГ в коллективный концентрат ТОФ на 0,5%.

На медистой цепочке НОФ заработал умный помощник флотаторов. Система использует алгоритмы построения модели с применением методов интеллектуального анализа и предлагает рекомендации на основе статистических данных и опыта работы инженеров‑флотаторов, однако окончательные решения принимают сотрудники на местах. Внедрение системы началось в 2020 году. Совместно с разработчиками программы специалисты фабрики проработали все возможные варианты развития событий, что позволило практически полностью исключить ошибки в работе помощника. По завершении ОПИ планируется переход системы в полностью автоматический режим, а в дальнейшем рассматривается возможность подключения видеоаналитики.

В 2023 году Компания запустила проект оптимизации шихтования, который позволит стабилизировать технологические процессы на обогатительной фабрике. Испытания показали, что прогнозирование на основе фактических данных о входящем сырье, текущем состоянии технологического процесса и эффективности работы фабрики на разных типах руд позволяет снижать потери извлечения и производительности. На данный момент разработана предварительная предиктивная модель, в первой половине 2024 года запланированы комплексная диагностика обогатительного передела и разработка полноценной предиктивной модели для проведения ОПИ в реальных условиях.

Аддитивные технологии

Компания делает большие успехи в области аддитивных решений с использованием 3D‑технологий.

В 2023 году «Норникель» использовал 3D‑печать для создания и установки большой износостойкой чугунной спиральной камеры на насосную установку Надеждинского металлургического завода. Эта деталь имеет решающее значение для подъема концентрата из рудоотстойника. Ее замена обычно занимает около года, включая время на создание подробных чертежей детали. Аддитивные технологии позволили исключить первый этап за счет сканирования детали и создания ее 3D‑модели.

Аддитивные технологии позволяют сократить время изготовления и поставки оборудования и компонентов на 50%, быстро вносить изменения и создавать объекты любой формы. Это позволяет предотвращать незапланированные простои на производстве и в перспективе способно помочь в частичном замещении импортных компонентов.

Мутномер

На Медном заводе внедрено новое решение собственной разработки — система видеоанализа мутности воды после обработки руды, или мутномер.

С обогатительной фабрики смесь руды и воды по трубопроводам поступает на металлургическое производство, где вода отделяется от медного концентрата в сгустителях сушильного цеха. Сброшенная из сгустителей вода должна быть чистой, без следов концентрата, и контролировать ее качество позволяет мутномер.

За процессом следят видеокамеры, данные с которых обрабатывает система видеоаналитики на базе искусственного интеллекта. Если слив слишком мутный, система оповещает оператора и фиксирует нарушение. Это позволяет сократить потерю медного концентрата.

Порошковая металлургия

Порошковая металлургия — экономически выгодная альтернатива механической обработке деталей из металла. Она позволяет создавать изделия с уникальными свойствами, значительно повышать коэффициент использования металла и конкурентоспособность конечной продукции.

Спрос на порошковые материалы растет в связи с интенсивным развитием технологий 3D‑печати, литья металлов под давлением, горячего изостатического прессования и нанесения покрытий. Они также могут использоваться для создания инновационных разработок — от новых жаропрочных сплавов на основе никеля и кобальта до каталитических материалов.

Первые прототипы порошков из никелевых сплавов для использования в технологиях 3D‑печати и горячего прессования «Норникель» получил еще в 2022 году. В 2023 году были проведены сравнительные исследования, ведется их промышленная апробация с использованием 3D‑принтера.

Цифровые проекты

Внедрение инновационных инструментов — важнейшая составляющая эффективности бизнес‑процессов и производственной безопасности. «Норникель» непрерывно работает над обеспечением технологического суверенитета и разрабатывает ИТ‑инициативы для поддержки ключевых направлений деятельности.

В 2023 году была обновлена ИТ‑стратегия Компании. Ключевыми стратегическими ориентирами стали надежность и доступность, адаптивность и достижение технологического суверенитета, а стратегическими задачами — повышение скорости принятия решений, привлечение необходимых компетенций и обеспечение бесперебойной работы ИТ‑ландшафта в процессе трансформации.

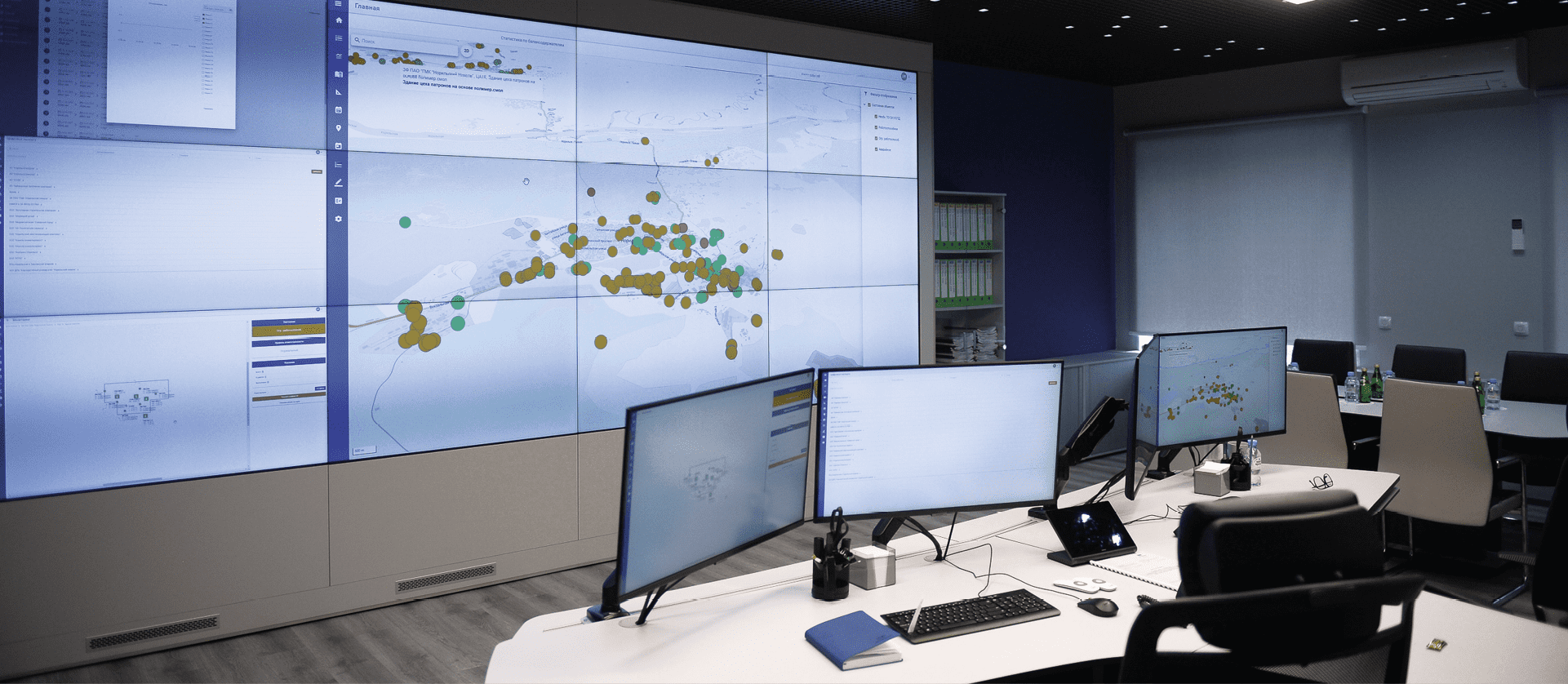

Мониторинг ИТ‑инфраструктуры

Благодаря непрерывному наблюдению за ключевыми показателями службы поддержки могут своевременно выявлять проблемные зоны, предотвращать простои в работе информационных систем и выявлять возможности для повышения производительности ИТ‑ландшафта.

В 2023 году продолжалось развитие корпоративной службы ИТ‑мониторинга. За последний год количество ИТ‑объектов под наблюдением увеличилось на 20% и превысило отметку в 20 тыс. На сегодняшний день круглосуточно собирается и анализируется более 3 млн метрик поведения. Это позволяет Компании действовать более проактивно и своевременно принимать взвешенные решения по управлению ИТ‑сервисами.

Экосистема «Озеро данных»

Одним из базовых элементов корпоративного цифрового пространства является «Озеро данных» — масштабируемая платформа цифровизации технологических и бизнес‑процессов, которая в перспективе позволит хранить и анализировать данные всей Группы и обеспечивать синергетический эффект за счет обогащения внешних систем новой информацией. В экосистему уже введены интеграционные потоки данных с основных производственных площадок «Норникеля».

Для экосистемы был разработан собственный фреймворк, упрощающий подключение и обработку данных с датчиков оборудования на основе передовых решений с открытым кодом. Существующие решения позволяют интегрировать модели машинного обучения и получать аналитическую отчетность, настраивать произвольные расчеты и проводить базовые проверки качества показателей без дополнительной разработки отдельных компонентов.

В 2023 году был успешно развернут PROD‑ландшафт Data Platform на базе российского ПО Arenadata, что обеспечивает мультиландшафтность экосистемы. На 2024 год запланировано развертывание геораспределенной инфраструктуры «Озера данных» на производственных площадках.

Развитие корпоративных бизнес‑процессов

На электронный документооборот переведены 38 предприятий Группы. За счет алгоритмизации и роботизации функций бухгалтерской службы эффективность отдельных процессов повышена в 13 раз. В рамках внедрения кадрового электронного документооборота было проведено перепроектирование системы на отечественную платформу Directum RX.

Реализован пилотный проект перевода договоров в электронный вид, по итогам которого зафиксировано лучшее время подписания документов — 30 минут.

Продолжается развитие цифрового казначейства. В 2023 году запущены инструменты динамического дисконтирования, с помощью которых до конца года проведено 14 торгов на общую сумму более 300 млн руб. Активно развивается контрольно‑аналитическая среда, что способствует повышению зрелости процессов. Созданы необходимые предпосылки для внедрения и развертывания цифровой платформы полного цикла управления, включая контроль и прогнозирование.

К концу 2023 года в рамках расширенной функциональности личного кабинета поставщика в процессах согласования и исполнения договоров обеспечена возможность динамического дисконтирования, охват ключевых поставщиков расширен на более чем 1 тыс. компаний, работающих по всей стране, — это более 30% от общего объема поставщиков «Норникеля».

В 2023 году Компания перешла на платформу системного налогового мониторинга, которая способствует разрешению споров между Компанией и налоговыми органами. На момент подготовки отчета более 97% оборота Группы отслеживается налоговыми органами в реальном времени. Платформа продолжает наращивать охват предприятий Группы, совершенствовать интерфейс, повышать качество данных и оперативность обмена информацией, а также развивать интеграцию с информационными системами государственных органов.

«Норникель» выступает одним из передовых контрагентов, обеспечивающих максимальный уровень раскрытия и взаимодействия с Федеральной налоговой службой Российской Федерации, за счет чего уже сегодня получает преференции от регулирующих органов.